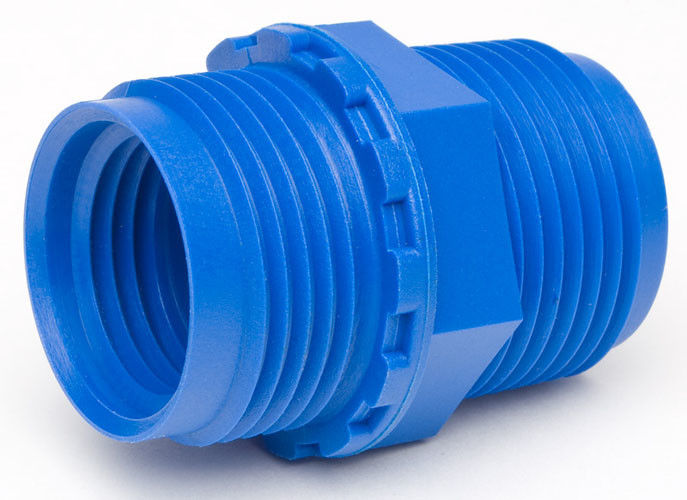

İç / Dış Enjeksiyon Döşeme İç İpleri NPT İplik Standart

Ürün ayrıntıları:

| Menşe yeri: | Çin |

| Marka adı: | FORWA |

| Sertifika: | ISO9001:2008 ISO14001:2004 |

| Model numarası: | F16125 |

Ödeme & teslimat koşulları:

| Min sipariş miktarı: | 1set |

|---|---|

| Fiyat: | negotiable |

| Ambalaj bilgileri: | Kalıp: ahşap kutu ile paketlenmiş, Plastik parçalar: kutu |

| Teslim süresi: | 35 gün T1 |

| Ödeme koşulları: | T/T |

| Yetenek temini: | 50sets aylık |

|

Detay Bilgi |

|||

| Ürün adı: | Plastik enjeksiyon kalıp | Türü: | hidrolik silindir ile sökülme |

|---|---|---|---|

| Kavite: | 1 * 1 | Çekirdek / Kavite materyali: | 1.2343 / 1.2311 / SKD61, S136, P20, H13.738H ... |

| Yüzey kaplama: | VDI3400 27 | Runner Sistemi: | Sıcak runner |

| Standart: | HASCO | Hammadde: | PA6 GF35 |

| Vurgulamak: | Dişli ekler,enjeksiyon döküm iç dişliler |

||

Ürün Açıklaması

İç dişli dış iğne enjeksiyon kalıp çeşitleri NPT diş standardı

Özellikler:

Forwa-Kalıp, Dongguan, Çin bulunan, bu alanda yılların deneyimine sahip profesyonel bir plastik enjeksiyon kalıp üreticisidir. Yüksek hassasiyette kompleks sertleştirilmiş kalıplar, prototip ve yumuşak kalıplar sağlayabiliriz.

Yüksek hız CNC'lerini, evdeki tel kesme donanımını verdik. Kalıp tasarımı ve MoldFlow analizi için kalıp imalatından önce müşterilerimiz için yazılım (UG, Pro-E, IGS, Master Cam, AutoCAD ve Solidwork) kullanıyoruz. Kalıp üretmek için kullandığımız standart bileşenler, DME, HASCO vb. Ülkelerden satın alınır. Ayrıca, satın aldığımız tüm çelikler için COC sağlanacaktır.

Aşağıdakileri içeren geniş bir sanayi ve uygulama aralığı için ürün imalatında kritik olan bileşen parçaları:

- Tıbbi

- Elektronik

- Otomotiv

- Sanayi

- Tüketici

- Telekomünikasyon

- çevre

- Bilgisayarlar

- Satın Alma Noktası

- Askeri

- İnşaat

- Güvenlik

Erkek dişlileri, diş dişlerine göre daha az karmaşıktır. Erkek iplikleri açık ve kapalı enjeksiyon kalıbı olarak dökülür , bazı örneklerde parçanın kalan kısmının ayırma çizgisinin nerede olacağı belirlenir. Erkek dişlerin dikey konumda dökülmesi gerekiyorsa, dişten üretilen alttan kesme nedeniyle kam hareketinin veya hidrolik hareketli sürgülerin kullanılması gerekir.

Aksine, dişi dişleri dökmek her zaman alttan oyma bir duruma sahiptir. Parçanın enjeksiyon kalıbından çıkarılması için bu tür dişlilerin vidaları sökülmelidir. Bunu başarmanın farklı yolları var. Kullanılan en yaygın yol, dişli çekirdeği kalıplanmış parçadan otomatik olarak çıkaran hidrolik veya elektrik motorlarıdır. Hidrolik motor en pahalı seçenektir. Dişli çekirdeklerde ana tahrik dişlisi ile eşleşen wurm dişlileri bulunur. Kalıp tahrik dişlisini tahrik motor mili üzerindeki dişliye bağlayan bir zincir vardır. Bazen parça tasarımı tarafından belirlenen çekirdeklerin vidalarını açmak için birkaç farklı seçenek vardır. En yaygın uygulama, enjeksiyon kalıp açıldıktan sonra, vidalanmayan motorun harekete geçirilmesi ile çekirdeklerin vidalanmasıdır. Parça çekirdekten söküldükten sonra motor durur böylece zaman ayarlanabilir. Bu uygulamada parçanın yerinde tutulması gerekir; böylece bölüm açma işlemi sırasında dönmemektedir. Bu, çeşitli tasarımlarla sağlanabilir. Yine, bu parça tasarımıyla daima belirlenir. Bazı durumlarda, kalıp açılmadan önce vidaların sökülmesi gerekir. Bu zamanlayıcılar ve / veya makine kontrolü ile sağlanmaktadır. Genellikle, dişi dişleri püskürtme seçeneği, yüksek üretim parçaları için katlanılan masraflar nedeniyle dahil edilmiştir.

Düşük hacimli ve prototip enjeksiyon kalıplı parçalarda , dişi dişliler elle yüklenen çekirdeklerle dökülür. Bu işlemde iplikler genelde üç elle yüklenen çekirdeğe taşlanır. Çekirdeğin kalıp açık konuma getirilmesi için pimleri konumlandırarak bir çekirdek kalıba yüklenmelidir. Kalıp daha sonra enjeksiyon kalıplama döngüsüne girer. Kalıp açıldıktan sonra, parça elle yüklenmiş bir göbek ekli olarak dışarı atılır. Bir başka elle doldurulmuş çekirdek kalıba sokulur. Bir sonraki kalıplama çevrimi sırasında, bir önceki döngüden sonra parçayla çıkarılan elle yüklenen göbek, enjeksiyon kalıplı parçadan manuel olarak sökülür. Bu işlem, aslında parça fiyatını yükseltirken enjeksiyon kalıplı parçanın döngü süresini iki katına çıkarır, ancak prototip parçaların üretilmesinde çok maliyetlidir.

Dişi ipliklerin atılması için başka bir seçenek de katlanabilir çekirdeğin kullanılması gereğidir, ancak bu çok pahalı bir seçenektir. Bu katlanabilir çekirdeklerin kullanılması temel olarak enjeksiyon kalıbı açık ve kapalı kalıp olarak düşünülür.

Bunlar, enjeksiyonla kalıplanmış parçalarda iplik üretmenin en yaygın seçeneklerinden bazılarıdır. Bu iplikler +/- .002 toleransa dökülebilir.

Boru Diş Tipleri ve İşaretleri

Genel Bakış: Bağlama ve hidrolik sistemler için farklı vida dişleri tipleri geliştirildi. Hidrolik devrelerde plastik-metal, konik / paralel dişli derzler özel önem taşımaktadır. Farklı tip eads'lerin ve bunların nasıl kullanıldığının farkındalığı yaratmak için bir tartışma ve tavsiyeler sunulmaktadır.

Zamanla birçok farklı vida dişleri geliştirildi. Uygulamalar sabitleme bileşenleri ve hidrolik ve pnömatik devreleri içerir. On dokuzuncu yüzyılda, bağlantı elemanları üreten üreticiler kendi sistemlerini tasarlardı. Bu uyumluluk sorunları ile sonuçlandı. İngiliz makine mühendisi ve mucidi Sir Joseph Whitworth 1841'de bu zorluklarla başa çıkmak için tek biçimli bir diş açma sistemi geliştirdi. Whitworth iplik formu, yuvarlak kökleri ve tepeleri olan 55 derecelik bir iplik açısına dayanmaktadır.

Amerika'da William Sellers, 1864'te National Pipe Tapered Thread (NPP) haline gelen cıvata, cıvata ve vidalar için standart belirledi. İlk Amerikan saat yapımcılarının ortak kullandığı 60 derecelik iplik açısı, Amerikan Sanayi Devrimi'ni etkinleştirdi. Bu iplik formları daha sonra Amerikan Ulusal Standardı haline geldi.

Whitworth iplik şekli borularda birleştirme ipliği olarak seçildi, bu ipliklerin en az birini bir konikte keserek kendi kendini sızdırmaz hale getirdi. Bu, İngiliz Standart Boru ipliği (BSP Konik veya BSP Paralel iplik) olarak bilinirdi. Whitworth ipliği artık düşük karbonlu çelik boruları birleştirmek için standart olarak kullanılan bir iplik olarak uluslararası alanda kullanılmaktadır.

Boru ipliğinin hem mekanik bağlantıyı hem de hidrolik sızdırmazlığı sağladığı en bilinen ve en yaygın kullanılan bağlantı Amerikan Ulusal Boru Konik Diş veya NPT'dir. NPT, Teflon bant veya birleştirme bileşiği ile sızdırmaz kılınmış konik bir erkek ve dişi dişe sahiptir.

Hidrolik devre elemanlarında kullanılan boru iplikleri iki tipe ayrılabilir:

a) Ekleme iplikleri - İplikler üzerinde sızdırmazlık sağlanarak basınçlı sıkılan eklemler için boru iplikleri ve harici, paralel veya konik iç dişler koniktir. Sızdırmazlık efekti, birleştirme bileşiği kullanılarak geliştirilir.

b) Sabitleme iplikleri, boruların dişlerine basınç sıkı eklemlerin yapılamadığı yerleridir. Her iki diş de paraleldir ve sızdırmazlık yumuşak bir malzemenin dış dişe veya düz contaya sıkıştırılmasından etkilenir.